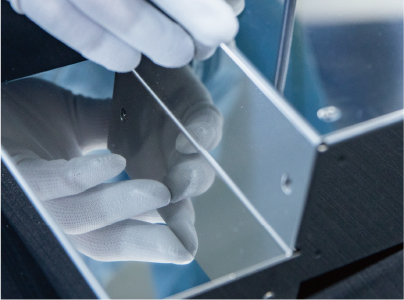

①キズの対策

キズがつきにくい工夫は、1.工程内、2.工程間、そして、3.最終チェックのすべてにおいて余念なく取り組んでおります。具体的にあげますと、【1.工程内での工夫】加工の前後で、目視でキズのチェックを全工程で徹底しています。また製造工程でどうしても傷がついてしまう製品は加工法を変えることもしています。【2.工程間の工夫】工程間の移動中のキズを防止するためにウレタンシートをひいた台車を用いて製品の移動を行なっています。また通路などは、5Sを徹底し整理整頓された作業環境を作ることで、キズの原因を減らす努力をしています。【3.最終チェック】出荷時にキズがないか一つ一つの製品で丁寧に確認しています。このように、当社では製品が流れるすべての流れの中でキズをつけないよう改善する取り組みを行なっています。